Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

Der folgende Blogbeitrag gibt einen Einblick in eine interne Feldstudie, in der wir das Laserstrahlschweißen von Aluminiumlegierungen und den Einfluss der Leistungsverteilung auf die Schweißnahtqualität untersucht haben. Die Ergebnisse der Studie wurden auf der LANE 2020 präsentiert.

Das Laserschweißen von Aluminium für strukturelle und elektrische Teile gewinnt in vielen Industriebereichen zunehmend an Bedeutung, insbesondere im Sektor der Elektromobilität. Für unterschiedliche Anforderungsprofile existiert eine Vielzahl an Aluminiumlegierungen, deren Schweißbarkeit jedoch herausfordernd sein kann. Typische Schweißnahtunregelmäßigkeiten, die auftreten können, sind Heißrisse und Porenbildung. Diese können zu einer Verschlechterung der Qualität bis hin zum Ausfall der Funktionalität führen. Zur Vermeidung bzw. Minimierung von Schweißfehlern existieren diverse Gegenmaßnahmen. Einige dieser Unregelmäßigkeiten wurden im letzten Blogbeitrag bereits angesprochen.

Wir bei BBW Lasertechnik streben danach, unsere Prozesssicherheit und Ergebnisqualität stetig zu verbessern. Um dies zu erreichen, entwickeln wir uns laufend weiter: Zum einen durch die Anwendung unserer eigens entwickelten Prozessstrategien und zum anderen durch eine Forschungs- und Entwicklungsabteilung, die eigene Erkenntnisse gewinnt und diese wiederum der Forschungsgemeinschaft zur Verfügung stellt.

Im Folgenden stellen wir die Ergebnisse einer internen Feldstudie vor, die auch auf der Fachtagung LANE 2020 veröffentlicht wurde. Ausgangspunkt ist die Bildung einer hohen Porosität innerhalb der Schweißnaht bestimmter Aluminiumlegierungen, die vermieden werden soll. Den Entstehungsmechanismus von Poren haben wir bereits im ersten Blogbeitrag näher beleuchtet (Abriss eines Teiles der Dampfkapillare und Einschluss der Gasblase in der erstarrten Schmelze). Die Porenbildung kann durch unterschiedliche Strategien reduziert werden. Ein bekannter Ansatz ist die Verwendung einer sogenannten Doppelfokustechnik: Während des Schweißprozesses wird hier nicht nur ein Laserstrahl auf die Fügestelle fokussiert, sondern zwei Spots hintereinander. Dies ermöglicht eine Aufweitung und Stabilisierung der Dampfkapillare, wodurch die Wahrscheinlichkeit eines Kapillarkollapses bzw. -abrisses verringert wird. Die Realisierung ist jedoch nur bei 3D-fähigen Schweißköpfen ohne Einschränkungen umsetzbar, da die Spots bei einem Richtungswechsel entsprechend neu ausgerichtet werden müssen.

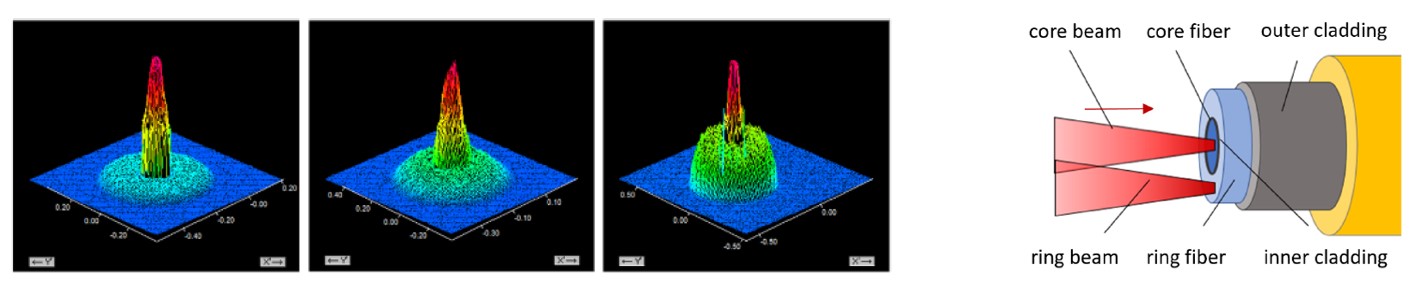

Ein weiterer Ansatz ist die Verwendung sich konzentrisch überlagernder Strahlspots, realisiert durch eine sogenannte 2-in-1 Faser. Die Laserstrahlung wird hier durch eine innere und äußere Faser gleichzeitig geleitet, wobei über die Leistungskontrolle der Leistungsanteil pro Faser gesteuert werden kann. Diese Technologie wird von verschiedenen Laserherstellern angeboten, z.B. als Brightline (Trumpf), AMB (IPG), ARM (Coherent) oder Corona (Nlight).

Im Versuchs-Setup haben wir untersucht, ob eine Variation der Leistungsverteilung zwischen innerem Faserkern und äußerem Faserring die Porosität in der Schweißnaht herabsetzen kann. Verwendet haben wir hierzu einen Trumpf Scheibenlaser mit einem Brightline Modul, das über eine 2-in-1-Faser realisiert wird. Die Fasern weisen einen Durchmesser von 75 µm (innen) bzw. 300 µm (außen) auf, wodurch sich ein Fokusdurchmesser des Laserspots im Verhältnis 1:4 bildet. Die Schweißgeschwindigkeit wurde mit 2 m/min absichtlich langsam gewählt. Dies ist zwar kontraproduktiv für Porenvermeidung – ein langsames Schweißen verursacht tendenziell mehr und größere Poren – jedoch lassen sich damit Änderungen in der relativen Porosität durch Variation anderer Parameter besonders deutlich erkennen.

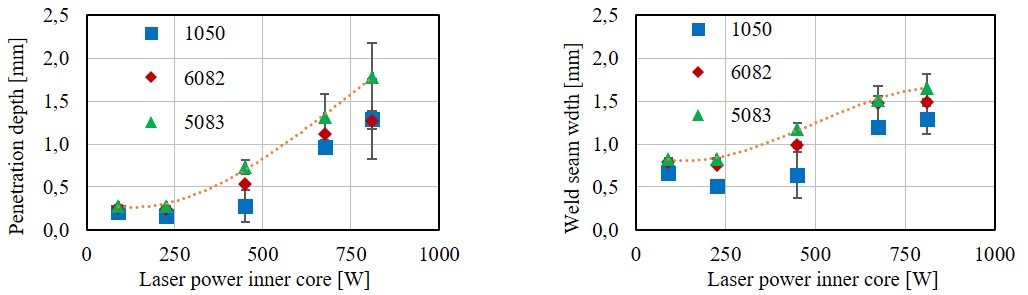

Wir haben die Gesamtleistung im Folgenden unverändert belassen, jedoch die relative Leistung der inneren Faser erhöht (und gleichzeitig die relative Leistung der äußeren Faser verringert). Untersucht wurde dabei Reinaluminium (AW 1050) sowie die zwei Aluminiumlegierungen AW 6082 und 5083. In Abbildung 2 links ist erkennbar, dass die Einschweißtiefe mit größerem Leistungsanteil in der inneren Faser ansteigt. Gleichzeitig vergrößert sich die Nahtbreite (Abbildung 2, rechts), erreicht jedoch bei höherem Leistungsanteil der inneren Faser eine Sättigung.

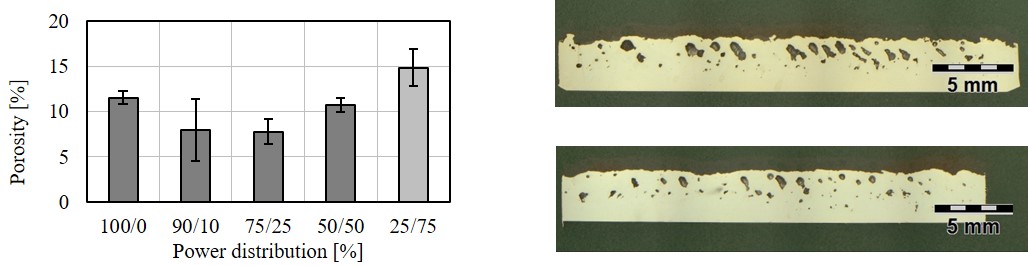

Im nächsten Schritt betrachten wir die Porosität unter Variation der relativen Leistungsanteile, hierbei exemplarisch für die porenanfällige Aluminiumlegierung AW 5083. Diesbezüglich wurde für jeden Parametersatz ein Schliffbild der Schweißnaht angefertigt und die relative Porosität ermittelt (Abbildung 3). Erkennbar ist, dass die relative Porosität bei der Standardeinstellung (100% Leistungsanteil im inneren Faserkern) bei ungefähr 12% liegt (Abbildung 3, rechts oben), sie bei leicht verringerter Leistung im Faserkern jedoch auf 8% verringert werden kann (Abbildung 3, rechts unten). Bei einer Einordnung der Schweißnaht nach der DIN ISO 13919-2 Norm, die für Aluminiumlegierungen gilt, würde dies eine Verbesserung von „nicht akzeptabel“ zu Bewertungsklasse D (<10%, geringe Qualität) bedeuten. Die Technologie einer 2-in-1 Faser kann die Porosität in einer Schweißnaht zwar letztlich nicht ganz vermeiden, sie jedoch deutlich verringern. Eine weitere Möglichkeit, die zu einer Reduktion der Porosität führt, ist das Hochgeschwindigkeitsschweißen. Mehr dazu und welche Technologien es darüber hinaus gibt, beleuchten wir in einem unserer folgenden Blogbeiträge.

Die Ergebnisse dieser Feldstudie sind ein Auszug aus dem in Procedia CIRP veröffentlichten Artikel „Influence of power distribution on weld seam quality and geometry in laser beam welding of aluminum alloys“ (https://doi.org/10.1016/j.procir.2020.09.086) und wurden ebenfalls auf der LANE 2020 präsentiert.

Ein Beitrag von Eric Punzel