Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

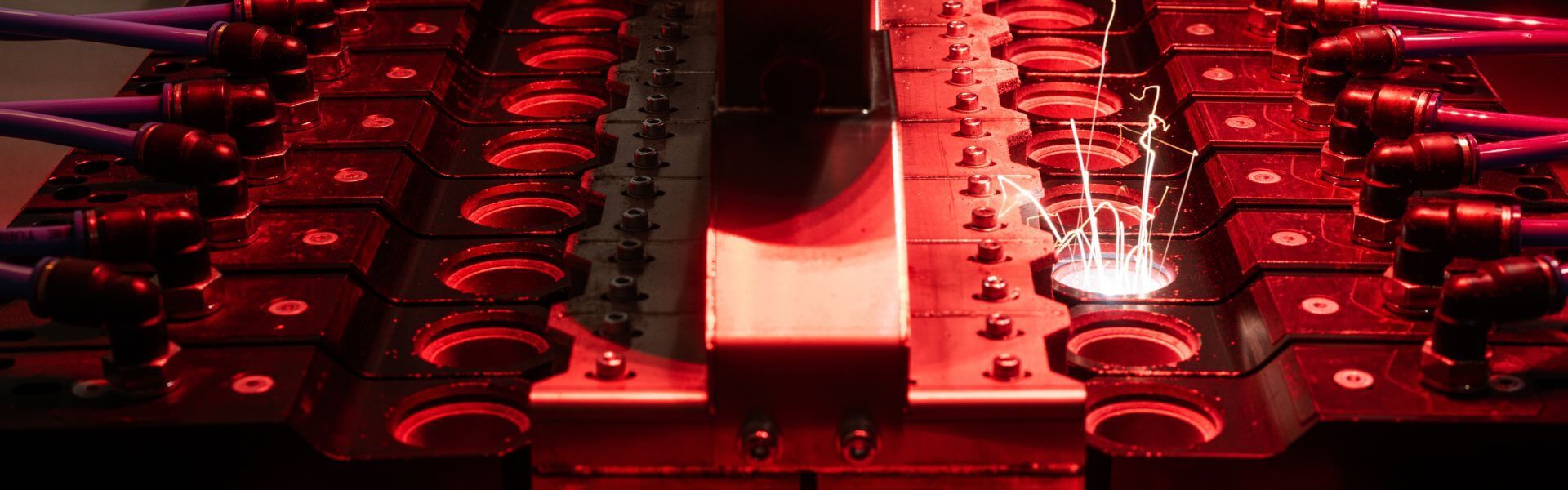

Im Vergleich zu konventionellen Schweißtechnologien kommen heute Laser als Energiequellen zum Einsatz. Bei den Fügeverfahren hat sich das Laserschweißen in den letzten Jahren zunehmend etabliert. Die vielfältigen Anwendungsmöglichkeiten dieses innovativen Verfahrens beantworten die Produktionsherausforderungen unzähliger Branchen.

Bei BBW Lasertechnik verfügen wir über eine große Auswahl an Strahlquellen sowie eine umfangreiche Systemtechnik. Dank unserer langjährigen Erfahrung und unserem fundierten Experten-Knowhow verstehen wir uns als Partner für nahezu jeden Auftrag im Bereich des Laserschweißens.

Mit über 45 Laseranlagen sind wir als Deutschlands größter Fertigungsdienstleister für innovative Lasermaterialbearbeitung im Kundenauftrag verschiedenster Branchen tätig. Schwerpunkt unseres Leistungsportfolios ist das Laserschweißen (Laserstrahlschweißen), wofür circa zwei Drittel unserer Laseranlagen ausgestattet sind, dicht gefolgt vom Laserstrahlschneiden.

Wie weitere Verfahren der Lasermaterialbearbeitung basiert auch Laserschweißen auf der Wechselwirkung zwischen Laserstrahlung und den zu bearbeitenden Materialien. Im Vergleich zum Laserschneiden muss jedoch eine höhere Anzahl an Parametern beachtet werden. Dies erhöht die Komplexität des Schweißvorgangs deutlich.

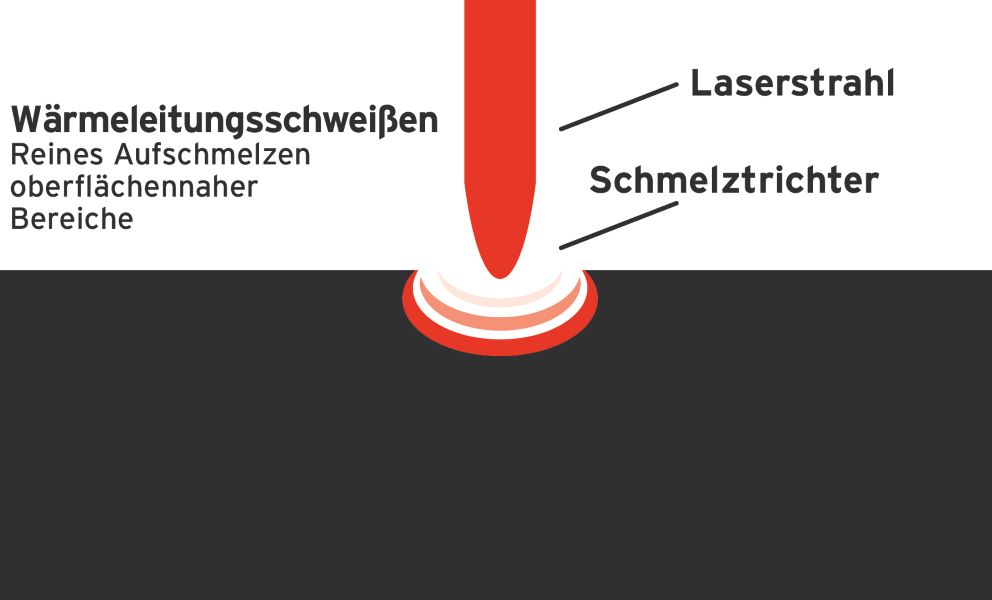

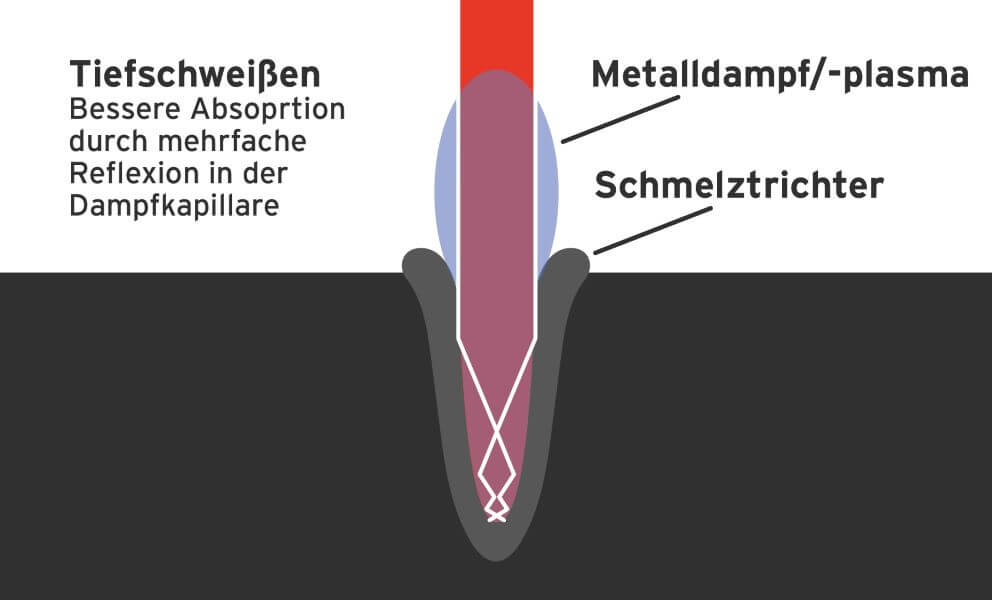

Trifft Laserstrahlung auf ein Material, wird dieses bis zum Schmelzpunkt erwärmt. Werden Materialien durch den Laserstrahl lediglich aufgeschmolzen, spricht man vom Wärmeleitschweißen. Durch den Einsatz höherer Intensitäten wird das Material nicht nur aufgeschmolzen, sondern auch verdampft, wodurch sich eine Dampfkapillare ausbildet. Hierbei spricht man von Tiefschweißen.

Laserstrahlung, die auf eine Materialoberfläche trifft, überträgt optische Energie in den festen Körper, wodurch diese in Wärmeenergie umgewandelt wird. Das Material wird daraufhin lokal aufgeheizt: Wird die Schmelztemperatur erreicht, entsteht Schmelze, wird zusätzlich sogar die Verdampfungstemperatur erreicht, verdampft das Material. Letzteres ist beim Schweißen nur bedingt gewünscht, da verdampftes Material in der Regel verloren geht. Doch dazu später mehr.

Grundlegend wird zwischen Wärmeleitungsschweißen und Tiefschweißen unterschieden. Beide Verfahren unterscheiden sich grundsätzlich in der verwendeten Strahlungsintensität, die größer ist, je mehr Leistung bzw. Energie verwendet wird und je kleiner der Fokusdurchmesser, innerhalb der sich die Laserenergie befindet. Beim Wärmeleitschweißen erfolgt nur ein Aufschmelzen oberflächennaher Bereiche, wodurch nach der Wiedererstarrung der Schmelze eine Verbindung realisiert wird. Wärmeleitschweißnähte zeichnen sich durch hohe Oberflächenqualität, aber geringe Einschweißtiefen aus.

Beim Tiefschweißen entsteht im Laser-Materie-Wechselwirkungsbereich aufgrund der höheren Intensität zusätzlich eine Zone verdampfenden Materials, die so genannte Kapillare. Dies kann man sich so vorstellen, dass sich in der Mitte der aufgeschmolzenen Zone eine kleine Dampfkapillare durch das Material bewegt. Um die offene Kapillare fließt die flüssige Schmelze, hinter der Kapillare treffen die Schmelzströme wieder aufeinander und die Schmelze erstarrt wenig später. Innerhalb der Dampfkapillare kann die Laserstrahlung sehr viel tiefer in das Material eindringen, da Strahlungsanteile an der Kapillarwand reflektiert bzw. absorbiert werden und es zu Mehrfachreflexionen kommt. Somit sind wesentlich größere Einschweißtiefen möglich.

Während des Schweißprozesses oder auch danach können Unregelmäßigkeiten auftreten, auf die wir abschließend kurz eingehen. Im Detail thematisieren wir diesen Bereich in einem unserer folgenden Artikel.

Die DIN-ISO-Norm 13919 beschreibt für Stahl sowie Aluminium ausführlich das Erscheinungsbild möglicher Unregelmäßigkeiten und welche Grenzwerte nicht überschritten werden dürfen.

Eine der kritischsten Unregelmäßigkeiten ist das Auftreten von Rissen in der Schweißnaht, die im Worst-Case zu einem Bruch des gesamten Bauteils führen. Typische Risserscheinungen sind Kalt- bzw. Heißrisse. Kaltrisse entstehen nicht während des Schweißvorganges, sondern üblicherweise erst später im bereits erkalteten Materialzustand. Die Ursachen sind meist bestehende Spannungen im Bauteil, insbesondere in spröden Materialien. Heißrisse entstehen hingegen bei relativ hohen Temperaturen oder oftmals bei Legierungen, bei denen die einzelnen Elemente stark unterschiedliche Erstarrungstemperaturen aufweisen. Während ein Teil des Gefüges bereits fest ist, werden noch flüssige Bestandteile eingeschlossen. Durch Schrumpfung der festen Bestandteile können die Lücken nicht mehr überbrückt werden und es kommt zum Heißriss.

Eine zweite Unregelmäßigkeit ist die Porenbildung, die zumeist bei Tiefschweißprozessen auftritt. Hier kann es vorkommen, dass die Dampfkapillare instabil wird, wodurch der untere „Bauch“ der Kapillare abreist und als Gasblase in der Schmelze verbleibt. Erstarrt die Schmelze, bevor die Gasblase nach oben entweichen kann, ist das Gas als Pore gefangen.

Für Endkonsumenten ist es auf den ersten Blick nicht ersichtlich, doch Laserschweißen gewinnt aufgrund seiner vielen Vorteile für immer mehr Hersteller an Attraktivität – etwa in der Haushaltsgerätebranche, der Klima- und Energietechnik oder E-Mobility. Erfolgreiches Laserschweißen bei Produkten beginnt bereits bei der Konstruktion und der Entwicklung.

Zur Bewertung von lasergeschweißten Nähten sind metallografische Untersuchungen der Standard – sowohl in der Prozessentwicklung als auch serienbegleitend. Dies bedeutet, dass auch in der Serie eine definierte Anzahl von Teilen pro Fertigungslos zerstörend überprüft wird. Parallel können auch optische Sichtprüfungen durchgeführt werden, um Änderungen im Schweißprozess sofort zu erkennen. Für automatisierte Fertigungen und große Serien bietet es sich zudem an, auf Online-Prozessüberwachung zu setzen. Letztere erkennt Änderungen im Schweißprozess direkt ohne manuelle Prüfung bzw. ohne, dass ein Teil zerstört werden muss. Für besonders hohe Anforderungen, wie sie zum Beispiel in der Luft- und Raumfahrt üblich sind, kann darüber hinaus eine Ultraschallprüfung eingesetzt werden. Um Schweißverzug zu erkennen, werden Produkte optional dreidimensional vermessen. Darüber hinaus sind auch produktspezifische Prüfungen – etwa definierte Prüfvorrichtungen – gängig, um die mechanische Festigkeit von Schweißnähten am Produkt zu ermitteln.

Als Strahlquellen werden heute hauptsächlich Faser- & Scheibenlaser verwendet. Die Strahlführung findet hierbei fasergebunden statt. Die früher sehr häufig eingesetzten CO2-Laser hingegen konnten nur über Spiegel geführt werden.

Für die Kinematik des Bearbeitungskopfes wird zwischen dem Einsatz von robotergeführten Systemen sowie kartesischen Achssystemen unterschieden.

Bei der tatsächlichen Bewegung des Laserstrahls differenziert man zwischen dem Einsatz von Festoptiken sowie Scanneroptiken. Bei geringen Stückzahlen und gut schweißbaren Materialien werden vor allem Festoptiken eingesetzt. Bei hohen Stückzahlen und anspruchsvollen Materialkombinationen kommen hingegen zunehmend Scanneroptiken zum Einsatz. Scannertechnologien ermöglichen enorm hohe Schweißgeschwindigkeiten und Oszillationen des Laserstrahls und optimieren zudem Taktzeit sowie Schweißnahtqualität. Um die Nachteile von Festoptiken zu kompensieren, gibt es heute auch Festoptiken mit Wobbelfunktion. Damit können beispielsweise große Spalte überbrückt werden.

Zunehmend wichtiger werden auch sogenannte Doppelkernfasern: Sie werden eingesetzt, um die Qualität der Schweißnähte beim Tiefschweißen zu erhöhen.