Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

Kupfer ist erst seit einigen Jahren zuverlässig mit dem Laser schweißbar. Diese langsame Entwicklung liegt an der hohen Wärmeleitfähigkeit von Kupfer und insbesondere an der geringen Absorption der Laserstrahlung durch das Material. Aufgrund solcher Schwierigkeiten muss beim Schweißen von Kupfer zugunsten hoher Intensitäten eine hohe Strahlqualität erreicht werden. Erst hohe Intensitäten bedingen ihrerseits dann die zuverlässige Einkopplung der Laserstrahlung in das zu schweißende Material.

Vor diesem Hintergrund werden vorzugsweise Single-Mode-Faserlaser oder Hochleistungslaser ab etwa 5 kW Leistung bzw. einem Fokusdurchmesser von 200 µm eingesetzt. Um die erforderlichen Schweißnahtqualitäten beim Laserschweißen von Kupfer zu erreichen, sind zudem fortschrittliche Technologien zur Strahlführung und -formung relevant.

Beim Laserschweißen von Kupfer ist zu beachten, dass der Tiefschweißeffekt deutlich ausgeprägter ist als bei anderen Materialien. Denn vor Erreichen der Schwelle wird weiterhin ein hoher Anteil der Laserleistung reflektiert, wohingegen ab dem Erreichen der Schwelle eine fast vollständige Absorption der Laserstrahlung im Schmelzbad stattfindet. Das heißt, dass zwischen einer oberflächlichen Wärmeleitnaht und einer Tiefschweißnaht lediglich ein schmaler und schwer einstellbarer Grat verläuft. Dies erschwert die gezielte Einstellung einer geringen Einschweißtiefe.

Das Kupfer Laserschweißen wird hauptsächlich bei funktional stromleitenden Bauteilen angewendet – zum Beispiel bei Litzen, Batteriekomponenten oder auch Steckverbindern.

Nachdem wir im letzten Artikel bereits die Brightline-Technologie zur Verringerung der Porosität in Aluminiumlegierungen betrachtet haben, stellen wir heute eine Feldstudie zum Thema Kupfer schweißen mit Laser vor.

Kupfer ist aufgrund seiner hohen Reflektivität im infraroten Bereich sowie hohen Wärmeleitfähigkeit sehr schwierig mit Standard-Industrielasern zu bearbeiten – insbesondere bei der initialen Einkopplung der Laserenergie kann nur ein sehr geringer Leistungsanteil effektiv ins Material gebracht werden. In den letzten Jahren wurden diverse Technologieansätze entwickelt, um dieser Herausforderung zu begegnen. Drei der vielversprechendsten Ansätze haben wir bei BBW Lasertechnik in einer internen Feldstudie direkt miteinander verglichen:

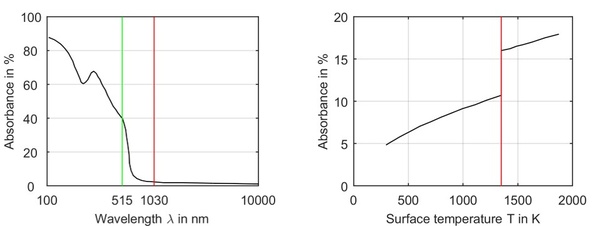

Vorab einige Grundlagen zum Material Kupfer: Im infraroten Bereich und bei Raumtemperatur absorbiert Kupfer nur ungefähr 3 bis 5 % der auf das Material wirkenden Energie (Abbildung 1). Dieser Anteil steigt, wenn sich Kupfer aufheizt und es zu Mehrfachreflexionen beim Tiefschweißen kommt. Zusätzlich gibt es einen Absorptionssprung beim Übergang von festem zu flüssigem Kupfer. Hieraus ergeben sich zwei entscheidende Herausforderungen: Erstens muss initial überhaupt erst einmal genug Energie in das Kupfermaterial transportiert werden, damit zweitens ein stabiler Schweißprozess realisiert werden kann. Aufgrund dieser Bedingungen sind saubere Wärmeleitnähte mit geringer Tiefe kaum umsetzbar und die Gefahr von Schweißnahtunregelmäßigkeiten, wie Spritzer und Schmelzauswürfe, signifikant.

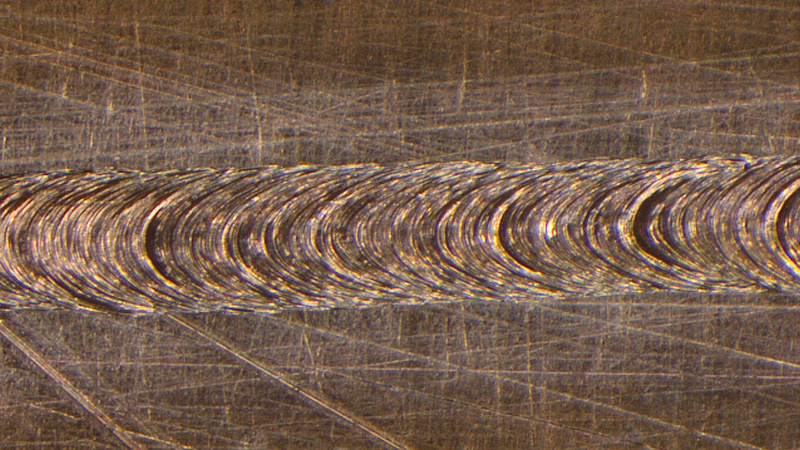

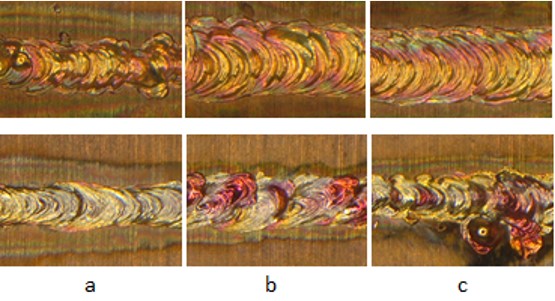

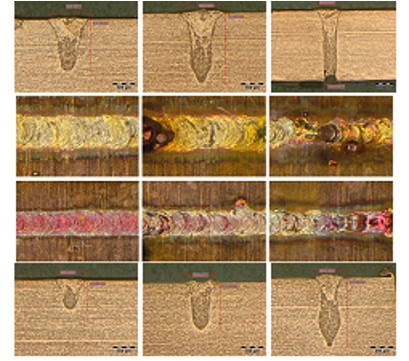

Im ersten Ansatz betrachten wir, in welchem Parameterfenster stabile Schweißnähte mit einem Standard-Industrielaser realisierbar sind. In der Versuchsreihe in Abbildung 2 sind Schweißnähte mit zwei Schweißgeschwindigkeiten (6 m/min, oben; bzw. 12 m/min, unten) und unterschiedlicher Wobbelfrequenz (keine, 200 und 400 Hz) gegenübergestellt.

Hierbei ergeben sich zwei Parameterkombinationen mit stabiler Schweißung. Bei einer geringen Vorschubgeschwindigkeit (zum Beispiel, wenn große Einschweißtiefen realisieren werden müssen) muss zwingend eine zusätzliche Oszillationsbewegung mit moderater Frequenz realisiert werden. Um dies zu erreichen, wird der Laserstrahl zusätzlich zur Vorschubrichtung in einer Kreis- oder Sinusform gewobbelt (andere Figuren sind ebenfalls möglich), was mit einem dynamischen Scanner realisiert werden kann. Ohne diese Zusatzbewegung wird der Schweißprozess instabil und es kommt zu vielen Schmelzauswürfen, wie in Abbildung 3 dargestellt ist (ohne Zusatzbewegung, links; sowie mit Zusatzbewegung, rechts).

Ein zweites Prozessfenster ergibt sich bei hohen Schweißgeschwindigkeiten >9 m/min, bei der auf eine Zusatzbewegung verzichtet werden kann. Nachteilig bei hohen Schweißgeschwindigkeiten ist eine geringere realisierbare Schweißtiefe und die Notwendigkeit eines Hochleistungslasers.

Im ersten Ansatz betrachten wir, in welchem Parameterfenster stabile Schweißnähte mit einem Standard-Industrielaser realisierbar sind. In der Versuchsreihe in Abbildung 2 sind Schweißnähte mit zwei Schweißgeschwindigkeiten (6 m/min, oben; bzw. 12 m/min, unten) und unterschiedlicher Wobbelfrequenz (keine, 200 und 400 Hz) gegenübergestellt.

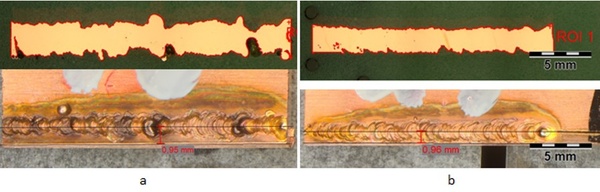

Es ist deutlich erkennbar, dass je mehr Leistungsanteil in die äußere Ringfaser verschoben wird, desto höher die erreichte Nahtqualität, welche sogar mit einer Wärmeleitnaht verglichen werden kann. Gleichzeitig verringert sich die Schweißtiefe deutlich. Spritzer und Schmelzauswürfe treten in diesem Prozess nur noch selten auf. Die Nahtqualität ist verglichen mit dem Wobbelschweißen höher, darüber hinaus sind alle Schweißgeschwindigkeiten möglich. Die Schweißtiefe der Wobbeltechnologie wird allerdings nicht erreicht.

Grüne Laserstrahlquellen im Multi-kW-Bereich sind erst seit rund zwei Jahren auf dem Markt (max. 2 kW, Stand Ende 2020). Wenn wir noch einmal das Absorptionsspektrum von Kupfer betrachten, ist eine wesentlich höhere Absorption im grünen Bereich erkennbar (40 % anstelle von 5 %). Dadurch sind wesentlich geringere Leistungen für eine vergleichbare Schweißtiefe nötig. Gleichzeitig kommt es beim Übergang von festem zu flüssigem Kupfer zu keinem Absorptionssprung, wodurch die Prozessstabilität wesentlich höher und auch eine Wärmeleitnaht mit geringer Schweißtiefe ohne Probleme möglich ist. Damit zeichnet sich diese Technologie durch eine hervorragende Steuerbarkeit der Einschweißtiefe und der Möglichkeit aus, bei einem für die grüne Wellenlänge optimierten Scanner auch die Wobbeltechnologie verwenden zu können. Jedoch reicht die Nahtqualität nicht an die Qualität mit Strahlüberlagerung heran, des Weiteren ist die Einschweißtiefe aufgrund der geringen Laserleistung begrenzt.

Ein stabiles Prozessfenster für das Kupferschweißen ist mit jeder der betrachteten Technologien möglich. Letzten Endes hat jede Technologie ihre Vor- und Nachteile:

Aus Sicht von BBW Lasertechnik wäre die Kombination einer grünen Laserquelle mit der Technologie einer 2-in-1 Faser höchst interessant, da dies die jeweiligen Vorteile kombiniert. Allerdings sind wir kein Entwickler von neuen Lasertechnologien, sondern primär Anwender. Es bleibt also abzuwarten, ob die Kollegen namhafter Laserquellenhersteller diese Tendenz ebenfalls so sehen und untersuchen.

Die Ergebnisse aus dieser Feldstudie sind ein Auszug aus dem in Procedia CIRP veröffentlichten Artikel „Comparison of different technologies for continuous-wave laser beam welding of copper“ (https://doi.org/10.1016/j.procir.2020.09.081) und wurden ebenfalls auf der LANE 2020 präsentiert.