Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

In den vergangenen Jahren gab es große Fortschritte in Bezug auf die Möglichkeiten zur Beeinflussung der Laserstrahlform. Diese haben mittlerweile Einzug in die industrielle Lasermaterialbearbeitung – und damit auch ins Laserschweißen – gehalten und die Grenzen dessen, was mit dem Laser als Werkzeug machbar ist, neu definiert. Geschwindigkeits- und Qualitätsoptimierungen dank verbesserter Schmelzbadformen bzw. der Kapillare sind überzeugende Argumente für diese fortschrittliche Strahlformungstechnologie. Insofern kommt die Strahlformungstechnologie vorzugsweise bei Materialien zum Einsatz, die beim Schweißen mit dem Laser Probleme aufweisen.

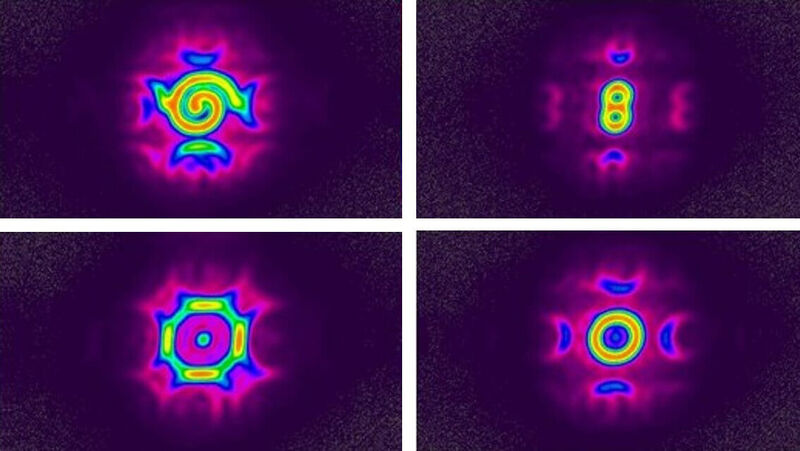

Unter Strahlformungstechnologie versteht man eine räumliche und/oder zeitliche Intensitätsverteilung und -steuerung der Laserstrahlung. Der Bezug hierfür ist dabei der Laserstrahl selbst.

Zahlreiche Laserhersteller ermöglichen mittlerweile eine statisch gezielt eingestellte Intensitätsverteilung. So kann die Leistung der Strahlquelle auf den Kern und den Ring des Lichtleitkabels verteilt werden. Das Wobbeln der Laserstrahlung mittels Wobbelkopf bietet zusätzliche flexible Möglichkeiten sowohl beim Scannerschweißen als auch beim Schweißen mit Festoptik. Beide Verfahrensvarianten werden der räumlichen Strahlformung zugeordnet.

Bereits seit mehreren Jahren wird die zeitliche Strahlformung durch gepulste Laserstrahlung und Beeinflussung der zeitlichen Intensitätsverteilung innerhalb der einzelnen Laserpulse bei Nd:YAG-Lasern eingesetzt. Moderne cw-Strahlquellen ermöglichen ebenfalls die Erzeugung gepulster Laserstrahlung. Sowohl metallurgische als auch thermische Pulsformung können die Durchmischung bzw. die Erstarrung der Schmelze positiv beeinflussen.

Eine Neuerung im Vergleich zu den bestehenden Möglichkeiten der Strahlformung bietet die dynamische Strahlformungstechnologie. Diese hat das Ziel einer primär räumlichen Strahlformung, kann diese aber bis zu 10.000-mal schneller als bisherige Technologien realisieren. Das Hauptziel der Anwendung einer dynamischen Strahlformung ist die gezielte Einstellung auf die für die Schweißung ideale Kapillarform.

Die verschiedenen Möglichkeiten der Strahlformung sind insbesondere für die Werkstoffe Aluminium und Kupfer und folglich für die E-Mobilität relevant. So ist es beispielsweise möglich, durch die Strahlformung das Mischungsverhältnis der Fügepartner gezielt zu beeinflussen.