Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

Ebenso vielfältig wie die Einsatzgebiete der bei uns geschweißten Produkte sind die an diesen Bauteilen eingesetzten Qualitätssicherungsmethoden. Diese sind notwendig, um die Eigenschaften der Schweißnähte für den späteren Betrieb abzusichern. Wenn uns Kunden ihre Bauteile zum Schweißen anvertrauen, haben sie genaue Vorstellungen davon, welche Eigenschaften die Schweißnähte aufweisen und welche Anforderungen erfüllt werden müssen. Welche Verfahren wir zur Qualitätssicherung bei BBW Lasertechnik einsetzen und wie wir gute von schlechten Schweißnähten unterscheiden können, erfahrt ihr in diesem Blogbeitrag.

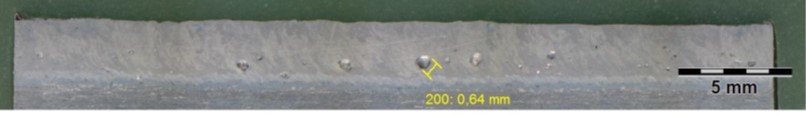

Der Goldstandard: Metallografische Untersuchungen

Für die meisten Schweißnähte sind geometrische Vorgaben und eine definierte Nahtqualität einzuhalten. Diese können wir bei der Prozessentwicklung bestimmen, indem wir Quer-, Längs- oder Planschliffe anfertigen. In Abbildung 1 ist beispielsweise ein Längsschliff dargestellt, mit dem wir die Kenngrößen wie die Einschweißtiefe, den Porenanteil, die maximale Porengröße und andere Nahtdefekte beurteilen können. Werden die Fertigungstoleranzen des Bauteils eingehalten – was mittels einer 3D-Messmaschine gemessen wird – und ein Parametersatz wiederholt hinsichtlich einer ausreichenden Nahtqualität bestätigt, wird dieser eingefroren und für die Fertigung verwendet. Vor jedem Fertigungslos werden die Bauteildimensionen und die Nahtqualität erneut überprüft, um sicherzugehen, dass die Anforderungen des Kunden an die Fertigungstoleranz und die Nahtqualität eingehalten werden. Während der Fertigung wird jedes Bauteil einer Sichtprüfung unterzogen, um eventuelle Qualitätsschwankungen sofort zu erkennen und zu beseitigen. Häufig wird zur Absicherung gleichbleibender Schweißbedingungen auch das letzte geschweißte Bauteil metallografisch beurteilt.

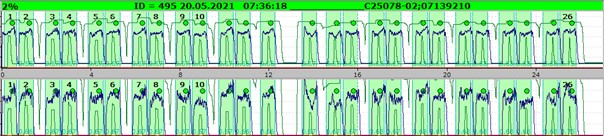

Online-Überwachung

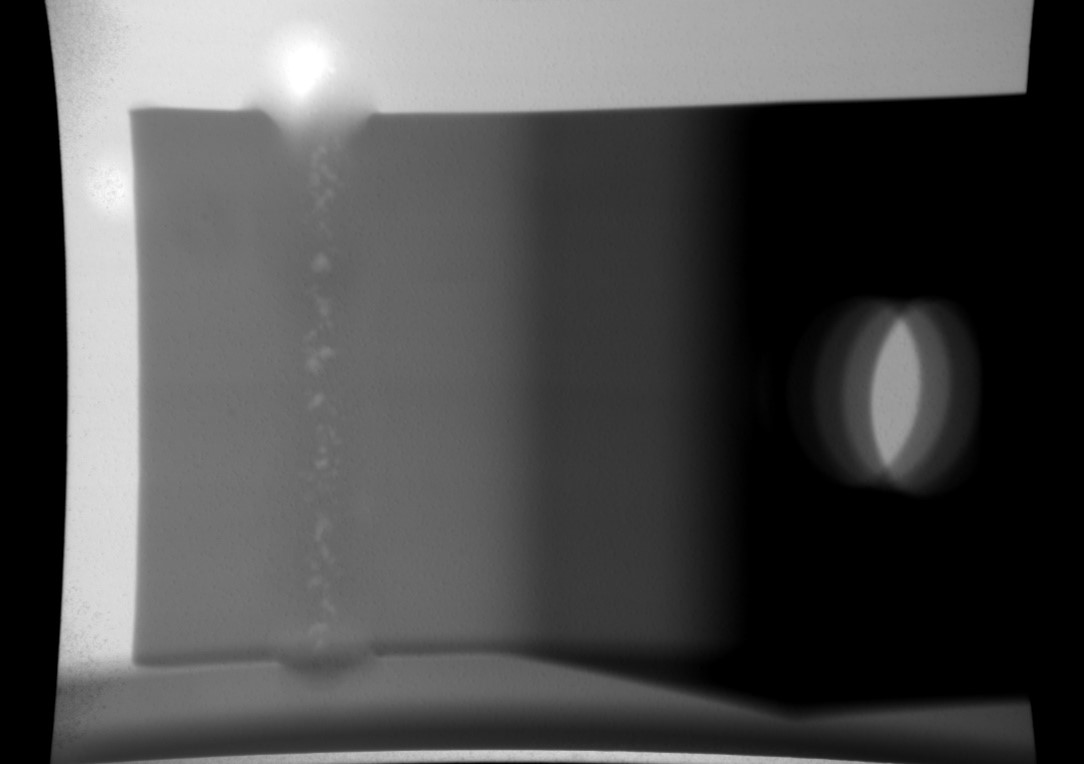

Bei einer vollautomatisierten Fertigung wird die manuelle Sichtprüfung zumeist von einer sogenannten Online-Qualitätssicherung ersetzt. Diese ermöglicht eine vollautomatische, sofortige Fehlererkennung und eine vollständige Rückverfolgbarkeit der Schweißnähte. Auf der einen Seite kommen Systeme zum Einsatz, die das Prozessleuchten des Schweißvorgangs mit einem Referenzsignal vergleichen und dadurch gute von schlechten Schweißnähten unterscheiden können (siehe Abbildung 2). Diese Prozessüberwachung stellt unseren Standard dar, aktuell haben wir bei BBW Lasertechnik fünf dieser Systeme in Betrieb. Auf der anderen Seite kann mittels eines OCT-Verfahrens die Einschweißtiefe direkt gemessen werden. Da die Online-Überwachung keine direkten Rückschlüsse auf die Nahtqualität zulässt, wird ergänzend einmal pro Schicht ein Schliffbild angefertigt und beurteilt.

Zerstörungsfreie Prüfverfahren für Luft- und Raumfahrtprodukte

Da es weder die Sichtprüfung noch die Online-Überwachung erlauben, die Qualität im Inneren der Schweißnähte zu erkennen, werden für hochbelastete und sicherheitskritische Bauteile, wie beispielsweise Luft- und Raumfahrtprodukte, ein oder mehrere zerstörungsfreie Prüfverfahren angewendet, um ein möglichst vollständiges Bild der Nahtqualität zu ermöglichen. Eine typische Auswahl beinhaltet:

Für die Qualitätskontrolle von Schweißnähten an Luft- und Raumfahrtzeugen muss das Prüfpersonal zudem entsprechend der DIN EN 4179 spezifisch geschult sein und besondere Erfahrung in den Prüfverfahren nachweisen. Neben den Anforderungen an das Prüfpersonal müssen für diese Produkte auch das Schweißpersonal sowie die Lasermaschinen und Strahlquellen Qualifikationen nach den vorgegebenen Normen erfüllen. Mehr zu diesem Thema erläutern wir in einem späteren Blogbeitrag.

Besondere Anforderungen bei speziellen Bauteilen

Darüber hinaus werden häufig einsatzspezifische Anforderungen an die Bauteile gestellt. Während beispielsweise für Druckbehälter eine definierte Dichtheit und Festigkeit zu erreichen sind, müssen für Batteriemodule definierte Übergangswiderstände eingehalten werden. Durch die schnelle Bereitstellung von speziell zugeschnittenen Prüfvorrichtungen durch unseren Vorrichtungsbau können wir unseren Kunden bei BBW Lasertechnik bereits in der Prozessentwicklung eine schnelle Rückmeldung zur Machbarkeit einer Verbindung geben und rasch eine serienbegleitende Prüfung realisieren.

Ein Beitrag von Florian Hugger