Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

Bei der Lohnfertigung kleiner Aufträge übersteigt die Handlingzeit der Teile die eigentliche Schweißzeit oft um den Faktor 10 oder mehr. Dies gleicht sich bei der teil- oder vollautomatisierten Großserienfertigung dagegen aus. Die naheliegendste Stellschraube ist die Erhöhung der Schweißgeschwindigkeit bei gleichzeitig größerer Laserleistung. Das Limit der Laserleistung kann durch den Zukauf leistungsstärkerer Strahlquellen überwunden werden, allerdings existiert mit dem so genannten Humping-Effekt noch eine physikalische Geschwindigkeitsgrenze im Bereich von 400-600 mm/s der meisten Materialarten. Was sich dahinter verbirgt und wie man den Humping-Effekt doch noch umgehen kann, erfahrt ihr in unserem neuen Blogbeitrag.

Humping ist das Phänomen einer periodischen Schweißnaht-Unregelmäßigkeit, zu dessen genauer Entstehung es unterschiedliche Diskussionsansätze gibt. Bei sehr hohen Schweißgeschwindigkeiten kommt es in periodischen Abständen zu einer Anhebung des Schmelzbades bzw. zum Nahteinfall. Für das Auftreten von Humping kann eine Grenzgeschwindigkeit definiert werden, die jedoch von Material, Fokusdurchmesser und weiteren Faktoren abhängig ist.

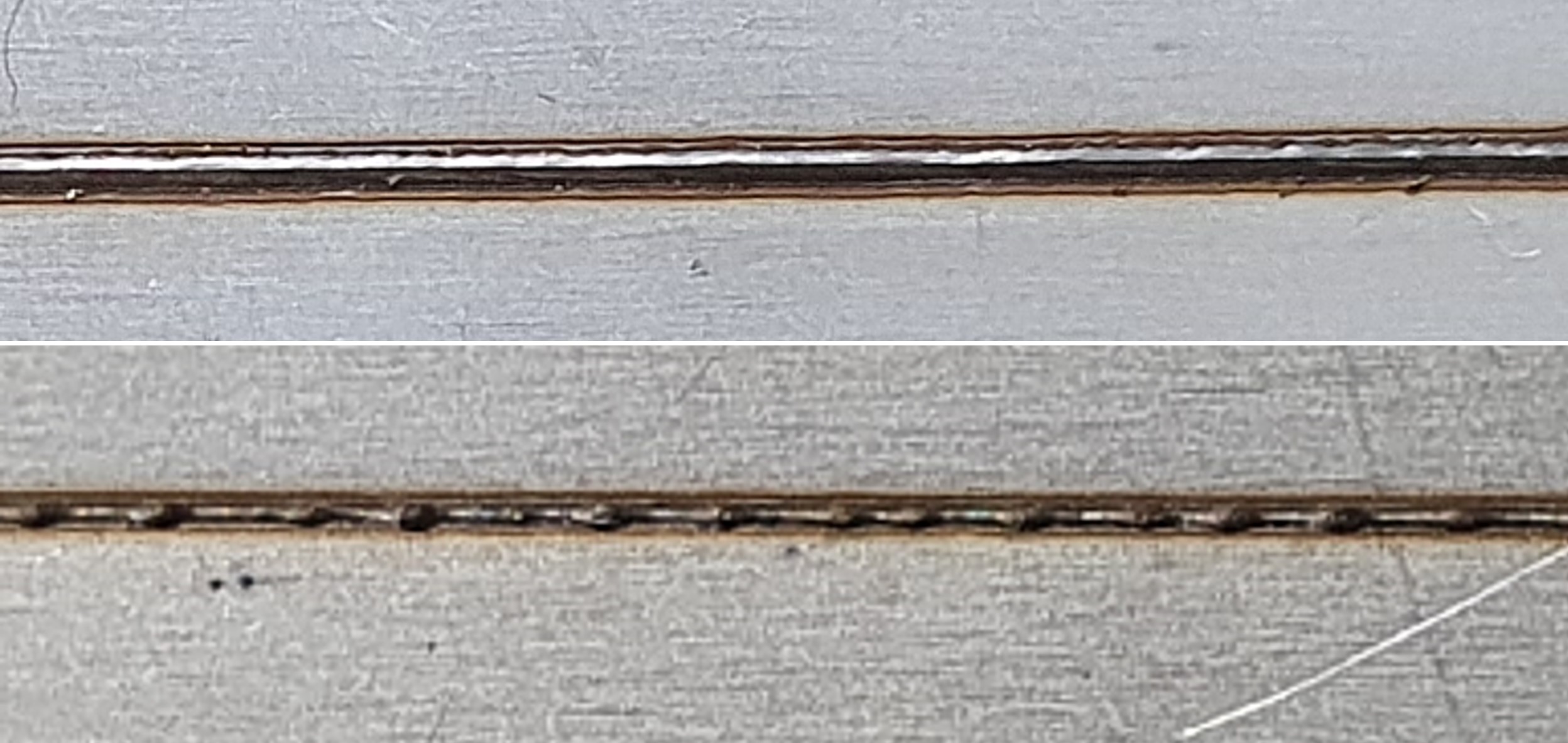

Periodische Nahtaufwölbung bei hohen Schweißgeschwindigkeiten

Während typische Nahtunregelmäßigkeiten wie Poren statistisch verteilt sind (siehe vergangene Blogbeiträge) und bereits bei mittleren Geschwindigkeiten auftreten können, sind bei sehr hohen Geschwindigkeiten periodisch auftretende Unregelmäßigkeiten der Nahtoberfläche erkennbar (Neumann, 2011).

Für die Entstehung des Humping-Effekts gibt es verschiedene Theorien: So beschreiben Fabbro et. al. (2007) und Beck (1996) die Beobachtung von Metalldampf, der bei hohen Geschwindigkeiten auf die Kapillarrückseite trifft und Wellenberge verursacht, die dann erstarren. Unter Speth et. al. (2009) wird hingegen der erreichbare Benetzungswinkel eines Schmelzetropfens in Zusammenhang mit der Oberflächenspannung als kritische Entstehungsgröße genannt. Allgemein ist man sich jedoch einig, dass ein Zusammenspiel von Kapillarkräften und Schmelzbaddynamik diesen Effekt verursacht.

Beeinflussung der Humpinggrenze durch die Wahl der richtigen Laserparameter

Vereinfacht gesagt kann eine Humping-Grenzgeschwindigkeit definiert werden, ab der diese periodischen Effekte auftreten. Die Grenzgeschwindigkeit ist aber von verschiedenen Faktoren beeinflussbar. Eine geringere Laserleistung und ein größerer Fokusdurchmesser resultieren in der Regel in einer höheren Humping-Grenzgeschwindigkeit. Ebenso ergibt die Substratwahl unterschiedliche Ergebnisse: Stahl und Nickel haben eine erkennbar geringere Grenzgeschwindigkeit als Titanium und Aluminium. Ferner existieren Überlegungen dazu, dass eine überlagerte Wobbeltechnik Humping vermeiden kann, allerdings sind hierzu hochdynamische Scanner mit Wobbelfrequenzen >5 kHz notwendig.

Eine Alternative stellt das Aufheizen der Substratoberfläche dar, wodurch ebenfalls größere Humping-Grenzgeschwindigkeiten erreicht werden können.

Versuchsergebnis von BBW Lasertechnik: Konzentrische Strahlüberlagerung führt zu einer um mehr als 100 % höheren Humpinggrenze

Dass das Aufheizen der umgebenden Materialbereiche zu einer deutlich erhöhten Grenzgeschwindigkeit führt, konnte bereits in verschiedenen Untersuchungen unter Einsatz von zwei Laserspots gezeigt werden. Die besten Ergebnisse ergaben sich nach Neumann (2011) dann, wenn sich beide Strahlen konzentrisch überlagern und der Aufheizstrahl größer ist als der Laserstrahl für den Schweißprozess. Verschiedene Laserhersteller bieten inzwischen mit der 2-in-1-Fasertechnologie genau solche Lösungsansätze an (mehr Infos dazu in unseren früheren Blogartikeln). BBW Lasertechnik hat hierzu die AMB-Technologie von IPG sowie die Brightline-Technologie von Trumpf im Einsatz.

Entsprechend interessant fanden wir die Möglichkeit, kürzlich die 2-in-1-Fasertechnologie in Verbindung mit einer Singlemode-Laserquelle von IPG in ihrem Applikationszentrum testen zu können. Da bei sehr kleinem Fokusdurchmesser, was üblich für einen Singlemode-Laser ist, entsprechend früh Humping-Effekte zu erwarten sind, ist die Möglichkeit des Aufheizens durch eine zusätzliche Ringintensität vielversprechend.

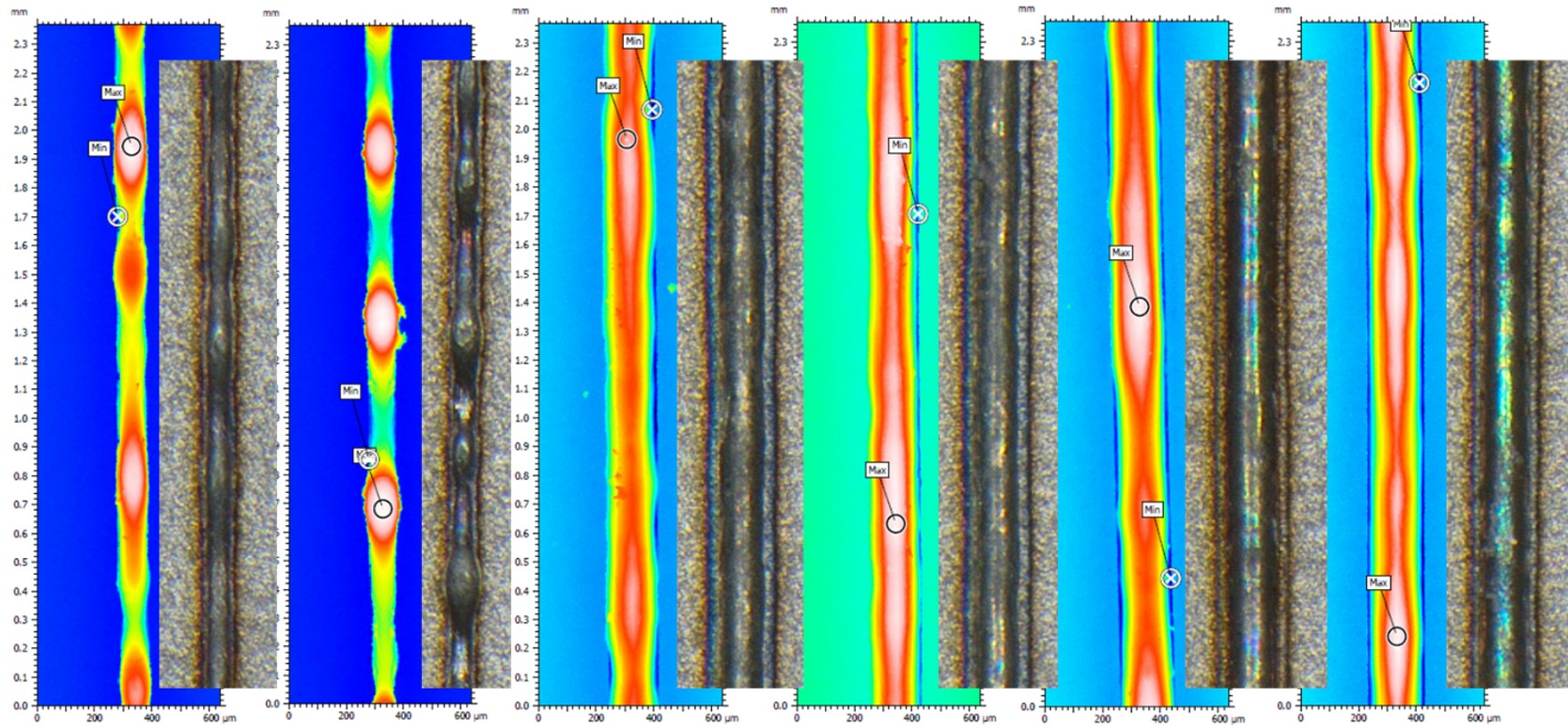

Die Versuche wurden mit einem YLS-2000/4000-SM-AMB Faserlaser (Abbildung 2, links) durchgeführt, was bedeutet, dass 2 kW für die Kernfaser und 4 kW für die Ringfaser zur Verfügung stehen. Über die Singlemode-Kernfaser wurde ein sehr kleiner Spotdurchmesser von 25 µm erreicht, während durch die Multimode-Ringfaser ein weiterer Ringspot von ca. 180 µm realisiert wurde, was einem Verhältnis von 1:7 entspricht.

Bei den Schweißversuchen wurden 2 x 0,5 mm Stahlbleche übereinandergelegt und miteinander verschweißt. Durch die Anpassung von Leistung und Geschwindigkeit wurde eine vergleichbare Einschweißtiefe realisiert und jeweils die Humping-Grenzgeschwindigkeit mit reiner Singlemode-Intensität sowie mit zugeschaltetem AMB verglichen.

Die realisierten Schweißungen wurden im Nachgang bei BBW Lasertechnik durch unsere Metallografie und Konfokalmessung ausgewertet. Es war jedoch bereits im Applikationslabor erkennbar, dass die Humping-Effekte bei einer zusätzlichen Ringintensität erst bei Grenzgeschwindigkeiten auftreten, die mehr als 100 % über der Grenze ohne AMB liegen. Ein begeisterndes Ergebnis!

Fazit

Mögliche Schweißgeschwindigkeiten von 1 m/s oder mehr sind insbesondere dann interessant, wenn große Schweißdistanzen mit einem Singlemodelaser realisiert werden müssen. Dies ist zum Beispiel bei großen Bipolarplatten oder Kühlerplatten der Fall, die in Elektrofahrzeugen verbaut werden. Hier kommen schnell mehrere Dutzend Meter an Schweißstrecke zusammen.

Ein Beitrag von Eric Punzel

Quellen:

[1] Neumann, S.: Einflussanalyse beim single mode Faserlaserschweißen zur Vermeidung des Humping-Phänomens, Dissertation, 2011, Universität Bremen

[2] Fabbro, R. et. al: Experimental study of the humping process during Nd:Yag laser welding. In: Proc. 4th int. WLT-Conference on LIM, München 2007, 277 – 282.

[3] Beck, M.: Modellierung des Lasertiefschweißens, Dissertation, 1996, Stuttgart.

[4] Speth, R. K. et. al: Capillary Instability on a hydrophilic stripe. New. J. Phys., 11, 2009, 075024.