Telefax: (0 80 36) 9 08 20- 28

E-Mail: info@bbw-lasertechnik.de

Gewerbering 11

83134 Prutting

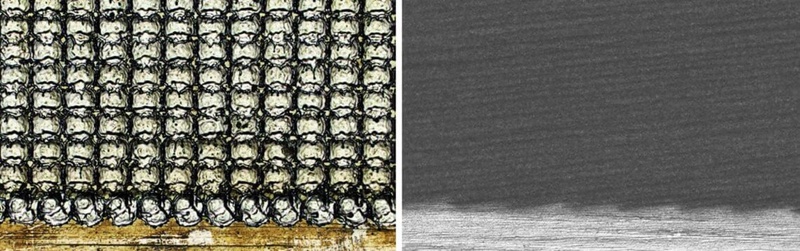

Das Ziel beim Laserstrukturieren ist nicht der Abtrag auf eine bestimmte Materialtiefe, sondern die Erzeugung regelmäßiger Strukturen zur Veränderung der Oberflächeneigenschaften. Die Elemente dieser Strukturen sind teilweise nur einzelne Mikrometer groß. Beispiele hierfür sind die Veränderung der Oberflächenrauheit, das Erhöhen der Haftfestigkeit für Klebeflächen oder die Neigung des Materials zur Wasserabweisung oder -aufnahme.

Für eine Oberflächenstrukturierung werden in der Regel kurzgepulste oder ultrakurzgepulste Systeme verwendet. Je kürzer der Puls, desto geringer ist die Wärmebeeinflussung des Bauteils. Bei ultrakurzen Pulsen spricht man schließlich – aufgrund der fehlenden Bauteilerwärmung – von der kalten Laserbearbeitung. Auch hier ist die Produktivität durch den Einsatz kurzgepulster Strahlung höher, während durch den Einsatz von ultrakurzgepulster Laserstrahlung noch detailliertere Strukturen möglich sind. Letztere setzt allerdings den Einsatz von aufwendigeren Positioniersystemen voraus.

Vergleich von einer Laserstrukturierung und Laserreinigung

Der guten Haftfestigkeit einer Klebeverbindung wirken zum einen Oberflächen mit niedriger Rauheit und zum anderen ungewollte Passivschichten entgegen. Mit einer gezielten Strukturierung trägt man die kontraproduktive Passivschicht (z.B. eines Edelstahls) ab und erhöht die mittlere Rauheit und damit auch die verwendbare Gesamtfläche für die Klebeverbindung.